Le moulage par injection plastique transforme la fabrication industrielle moderne en permettant la production rapide et précise d’une multitude de composants. Cette technique sophistiquée transforme des granulés de matière plastique en objets finis aux formes complexes, servant des secteurs aussi variés que l’automobile, la médecine ou l’électronique. Examinons ensemble les aspects essentiels de ce procédé industriel incontournable.

Sommaire

Principes fondamentaux et cycle de production du moulage par injection

Le moulage par injection plastique représente une technique de fabrication industrielle permettant de produire des pièces aux géométries précises avec une excellente répétabilité. Chose que Hybster maitrise à la perfection. Ce processus hautement automatisé transforme des granulés thermoplastiques en objets finis grâce à un cycle de production bien défini.

Le cycle commence par l’introduction de granulés plastiques dans la trémie d’alimentation de la presse à injection. Ces granulés, généralement de quelques millimètres, sont acheminés vers un fourreau chauffant où ils se transforment progressivement en matière fondue. La rotation d’une vis sans fin assure simultanément le transport, le chauffage et l’homogénéisation du plastique.

Une fois la matière plastifiée, le processus d’injection proprement dit se déroule selon les étapes suivantes :

- Fermeture hermétique du moule composé d’une partie fixe et d’une partie mobile

- Verrouillage sous forte pression pour résister à la force d’injection

- Injection rapide de la matière fondue dans la cavité du moule

- Maintien sous pression pour compenser le retrait lors du refroidissement

- Refroidissement contrôlé permettant la solidification de la pièce

- Ouverture du moule et éjection de la pièce finale

La précision dimensionnelle des pièces obtenues dépend étroitement du contrôle des paramètres du processus comme la température, la pression d’injection et le temps de refroidissement. Ces variables sont minutieusement ajustées selon les caractéristiques de la matière utilisée et la complexité de la pièce à produire.

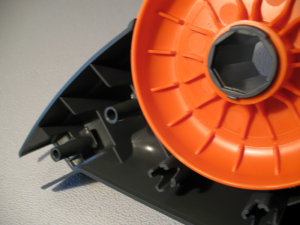

Les moules utilisés constituent un élément crucial du processus. Généralement fabriqués en acier ou en aluminium, ils définissent la forme finale de la pièce et intègrent des systèmes complexes d’alimentation, d’éjection et de refroidissement. La conception soignée des moules détermine largement la qualité des pièces produites et l’efficacité du cycle de production.

Matériaux utilisés et leurs applications industrielles spécifiques

La diversité des thermoplastiques disponibles pour le moulage par injection offre aux concepteurs une large palette de propriétés mécaniques, thermiques et esthétiques. Chaque matériau présente des caractéristiques uniques répondant à des exigences spécifiques selon l’application visée.

Les polymères techniques comme le polyamide (PA), le polycarbonate (PC) ou l’acrylonitrile butadiène styrène (ABS) dominent les applications exigeant résistance mécanique et stabilité dimensionnelle. Le polyoxyméthylène (POM) s’impose pour les pièces nécessitant une excellente résistance à l’usure et un faible coefficient de frottement.

Dans le secteur médical, des polymères comme le PMMA (polyméthacrylate de méthyle) et certains grades de polyétherimide (PEI) sont privilégiés pour leur biocompatibilité et leur résistance aux méthodes de stérilisation. L’orthodontie moderne utilise ces matériaux pour créer des appareils dentaires alliant précision, confort et discrétion.

Pour l’industrie automobile et aérospatiale, le polysulfure de phénylène (PPS) et les polyarylamides comme l’IXEF offrent une combinaison idéale de légèreté et de résistance aux environnements sévères. Ces matériaux permettent l’allègement des véhicules tout en maintenant les standards de sécurité et de performance.

Les mélanges polymères comme le PC/ABS représentent une innovation majeure, combinant les avantages de différents matériaux. Cette approche permet d’optimiser simultanément plusieurs propriétés comme la résistance aux chocs, la tenue thermique et l’aspect de surface.

Avantages compétitifs et considérations économiques

Le moulage par injection plastique présente des avantages décisifs qui expliquent sa position dominante dans la fabrication industrielle moderne. La productivité exceptionnelle de cette technique permet la production de grandes séries à coûts unitaires réduits, facteur déterminant dans une économie globalisée.

Parmi les principaux atouts de cette technologie, on trouve :

- Une cadence de production élevée, permettant de fabriquer des milliers de pièces quotidiennement

- La possibilité de créer des formes complexes intégrant des caractéristiques impossibles à obtenir par d’autres méthodes

- Une excellente répétabilité dimensionnelle garantissant l’interchangeabilité des composants

- L’automatisation complète du processus, réduisant l’intervention humaine et les coûts associés

- La capacité de micro-moulage pour des applications miniaturisées de haute précision

Dans le domaine de l’électronique et de l’électromécanique, la précision dimensionnelle obtenue permet l’intégration de composants toujours plus compacts dans des ensembles fonctionnels complexes. Cette caractéristique s’avère cruciale pour l’évolution des dispositifs électroniques modernes.

L’analyse économique du moulage par injection révèle un modèle d’investissement initial important, compensé par des coûts marginaux faibles. La conception et la fabrication des moules représentent l’essentiel de l’investissement initial, justifiant une approche collaborative entre fabricants et clients dès les premières phases de développement.

L’automatisation industrielle bénéficie particulièrement de cette technologie, avec des composants résistants produits en série qui alimentent les chaînes de production automatisées. Le secteur de l’éclairage exploite la capacité du moulage à créer des pièces aux propriétés optiques contrôlées, essentielles pour l’efficacité énergétique des systèmes d’éclairage modernes.