Également appelée moulage par injection, l’injection plastique est une technologie de formage qui exploite des moules. Elle consiste à injecter des matières thermoplastiques afin de donner vie à différents types de pièces. C’est un procédé qui s’opère en trois étapes : fabrication de moules, intégration dans la presse à injection et injection des matériaux thermoformables. Avant de se lancer dans la production en série de pièces en injection plastique, de nombreuses entreprises prennent le temps d’en évaluer la faisabilité. Elles anticipent par la suite les anomalies qui peuvent survenir tout au long du processus. Ces sociétés misent sur le prototypage rapide. Découvrez son principe de fonctionnement et les raisons de le privilégier.

Sommaire

Le prototypage : le processus qui consiste à créer un modèle physique de votre produit

Le prototypage est un processus de conception vous permettant d’évaluer en profondeur votre idée d’un point de vue technique, fonctionnel et conceptuel. Le prototype est le tout premier modèle d’une pièce que vous désirez produire en série. Il fera l’objet d’une série de tests et pourra être modifié maintes fois avant sa production définitive. Compte tenu de tout cela, le prototypage doit s’opérer en aval de la définition du concept et en amont de la production. C’est l’assurance d’un projet de moulage qui se déroule dans de bonnes conditions et qui est exempt de toute déconvenue.

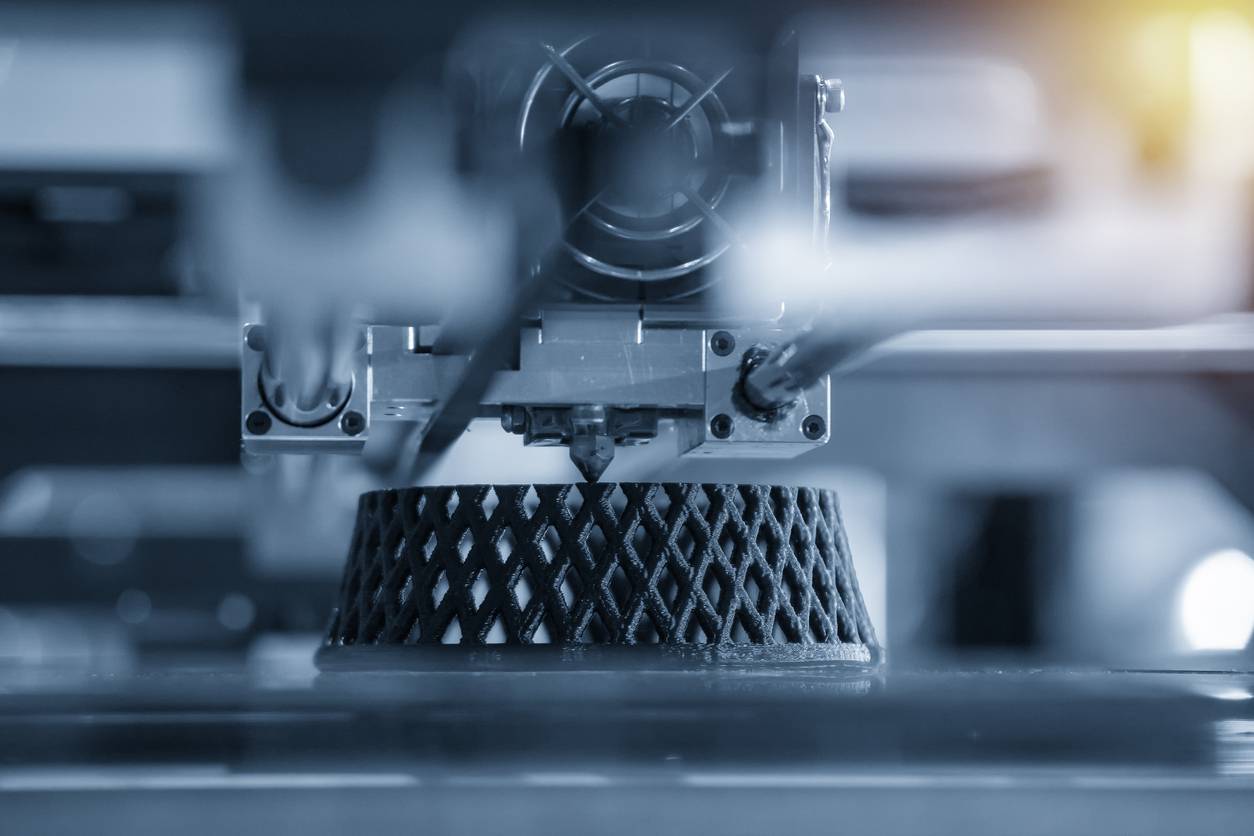

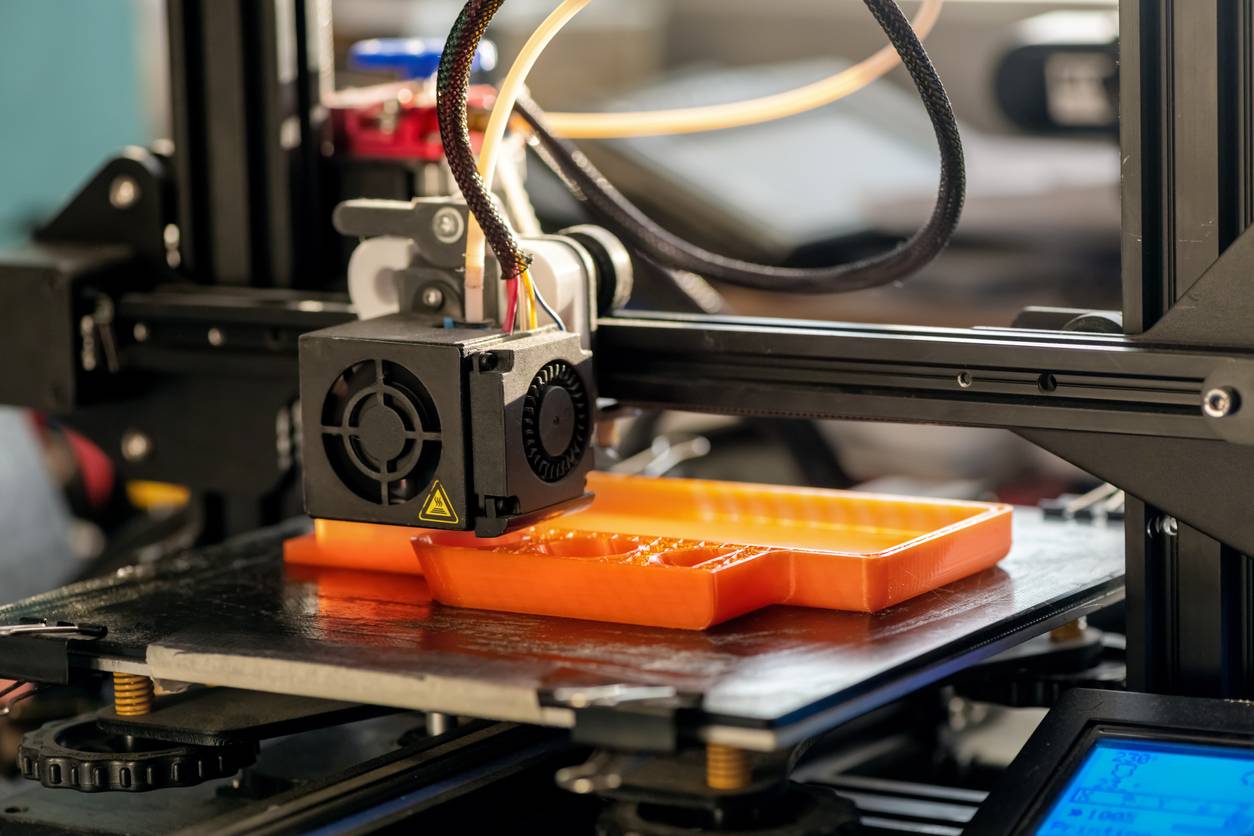

Pour prototyper une pièce en injection plastique, vous avez besoin d’une moule de prototypage qui doit être créé par un mouliste chevronné. Autrement, vous pouvez également avoir recours à la modélisation tridimensionnelle. Comme vous pouvez le constater sur ce site spécialiste du moulage par injection, cette méthode vous permet d’être particulièrement réactif. Vous pouvez créer des itérations de modélisation d’objets en un rien de temps.

Elle est plus rapide et facile à mettre en œuvre que la création d’une moule de prototypage. Son principe s’avère relativement simple. On modélise tout d’abord le prototype à l’aide d’un logiciel de modélisation 3D. À partir du fichier conçu, on procède ensuite à sa fabrication additive (création par ajout de matière) à l’aide d’une imprimante 3D. Pour mettre toutes les chances de votre côté, vous pouvez faire le choix de confier le prototypage 3D de vos pièces en injection plastique à un expert en la matière. Ce dernier vous fera profiter de la meilleure solution de prototypage tridimensionnelle et saura s’aligner sur vos besoins, même les plus spécifiques.

Il vous permet de tester votre produit avant la production définitive

L’engouement croissant des entreprises industrielles qui produisent en série des pièces en plastique moulées pour le prototypage s’explique par les différents avantages qu’il leur confère. Il est la clé de la réussite de tout développement de produits. L’atout majeur de cette méthode expérimentale tient du fait qu’il vous offre la possibilité de valider rapidement vos choix de conception, notamment avec :

- les responsables de projet,

- les développeurs,

- les autres protagonistes,

- les utilisateurs cibles.

Une fois le prototype créé, vous et l’équipe concernée pouvez évaluer en profondeur son esthétique, sa conformité à la réglementation en vigueur, sa géométrie ainsi que sa fonctionnalité au travers d’une multitude de tests. Pour plus d’efficacité, il vous est possible d’impliquer dans le processus de validation les utilisateurs finaux afin d’obtenir leurs impressions et leurs commentaires sur le prototype. Au plus tôt, vous décelez toutes les problématiques de conception, d’accessibilité et de positionnement sur le marché ciblé et pouvez apporter en conséquence les rectifications nécessaires.

De plus, vous identifiez les points qui peuvent être améliorés, à savoir les performances de la pièce, son ergonomie, etc. Le prototypage vous permet d’éliminer les risques de non-conformité et d’erreurs avant le lancement définitif de la pièce en injection plastique. Ceux-ci peuvent induire de lourdes conséquences financières. C’est l’assurance que votre pièce finale est exactement ce que vous et la réglementation en vigueur voulez qu’elle soit. Vous pouvez par ailleurs profiter du prototypage pour tester plusieurs variantes du produit fini pour n’en retenir par la suite que la meilleure, ce qui multipliera vos chances de réussite.

Le prototypage peut être réalisé à l’aide de divers matériaux

L’autre atout majeur du prototypage réside dans sa compatibilité avec une multitude de matériaux. Cela dit, il vous est possible de simuler la pièce que vous désirez produire massivement avec n’importe quelles matières disponibles, quelle qu’en soit la complexité. Cela permet d’éviter de gaspiller inutilement de l’argent. À la clé, vous pourrez réduire au strict minimum les dépenses en matière première.

Que vous souhaitiez miser sur l’impression tridimensionnelle ou créer une moule de prototypage, vous avez le choix parmi toute une panoplie de matières plastiques techniques. Vous pouvez par exemple opter pour le nylon PA12 qui est l’un des plastiques techniques les moins chers du marché. Bien qu’étant peu onéreux, il est relativement performant. Grâce à lui, vous pourrez réaliser autant d’itérations que vous le souhaitez sans avoir à débourser trop d’argent. Outre cette matière, on trouve également :

- le plastique ABS,

- le plastique PC,

- le plastique PA,

- le plastique POM,

- le plastique PMMA,

- le plastique PP,

- le plastique élastomère,

- le plastique biosourcé,

- le plastique recyclé,

- le plastique compostable,

- le plastique charges naturelles, etc.

De plus, il existe la résine de prototypage qui est notamment plébiscitée dans le cadre du prototypage via l’impression 3D. Il permet de prototyper des pièces hautement détaillées et dont la surface est lisse et agréable. Quoi qu’il en soit, il est conseillé d’être très attentif au choix des matières. Plus vos prototypes sont aboutis, plus les résultats de tests seront aussi solides que pertinents et plus vos créations seront sécurisées.

Le prototypage garantit un gain de temps et d’argent indéniable

Le prototypage accélère significativement la détection des anomalies, même les plus anodines. Il permet également d’y remédier rapidement en toute connaissance de cause. Puisqu’il s’agit d’une seule pièce (le prototype), son amélioration, sa mise en conformité ainsi que son perfectionnement ne requièrent que peu de ressources financières. La mise en œuvre de changements à grande échelle engendre de lourdes dépenses. Il est possible de créer des prototypes avec n’importe quels matériaux disponibles.